在台灣製造業現場,「產能全開、庫存堆滿」卻依然無法如期交貨,是許多工廠管理者揮之不去的痛點,面對市場需求劇烈波動、插單頻繁,傳統預測與加班硬撐早已無法應對變局。崇瑋工業過去也曾陷入「不是沒生產,而是生產了市場不要的東西」的惡性循環,直到精實管理導入現場,才真正翻轉了這場困局。

在這篇文章中,我們邀請到崇瑋工業的林文樹協理,分享他親身參與精實管理手法—— Just In Time (JIT) 及時生產系統的導入過程中,如何從永續企業的方法論中獲得啟發,以及從習慣走向系統的真實歷程。

產能誤區下的困局:跌入『準備錯了』的生產陷阱

過去的崇瑋工業,經常卡在「無法如期交貨」的困局,林協理直言,問題不在產能,而是方向搞錯了。訂單如同風向球,今天客戶說要100件,明天變成50件,後天又臨時插單追加10件,現場根本來不及反應。最常見的狀況是,不是沒準備,是準備錯了;不是沒生產,是生產了市場不要的東西。

當時的生產方式以公司內部預測為主,導致現場囤了不少「非顧客要的貨」。加上市場需求變動快,若遇到插單,只能靠人力加班硬撐。但這樣一來,哪怕主力零件或原物料稍有延遲,整條生產線就會陷入等待,效率低落、壓力暴增,也讓工廠疲於奔命,始終無法回應真正的市場節奏。

精實改革落地:量身打造的改善,重建信任與效率

過去並不是沒有嘗試過精實改善,只是過往的改革,總是草草收場、難以落地。林協理坦言:「以前導的精實,多半靠一套制式的系統在管控,沒有彈性、也難以呼應實際需求。」

2024年崇瑋工業開始導入JIT 及時生產系統,直到這次與永續企業攜手,才讓他真正感受到:「這次不一樣了。」過去的系統一旦要新增或調整功能,往往就是「不行、不能改」,但永續強調的是量身打造的導入方式,從企業實際問題出發,透過價值流分析,把每一站的加工時間、瓶頸工序、甚至品檢關卡全都拆解清楚,讓改善邏輯不再只是口號,而是一步步具體落實。「第一堂課上完,我發現永續是以客製化方式導入,我就有信心這次一定會成功。」協理這麼說。

精準設定BS,現場效率大翻身

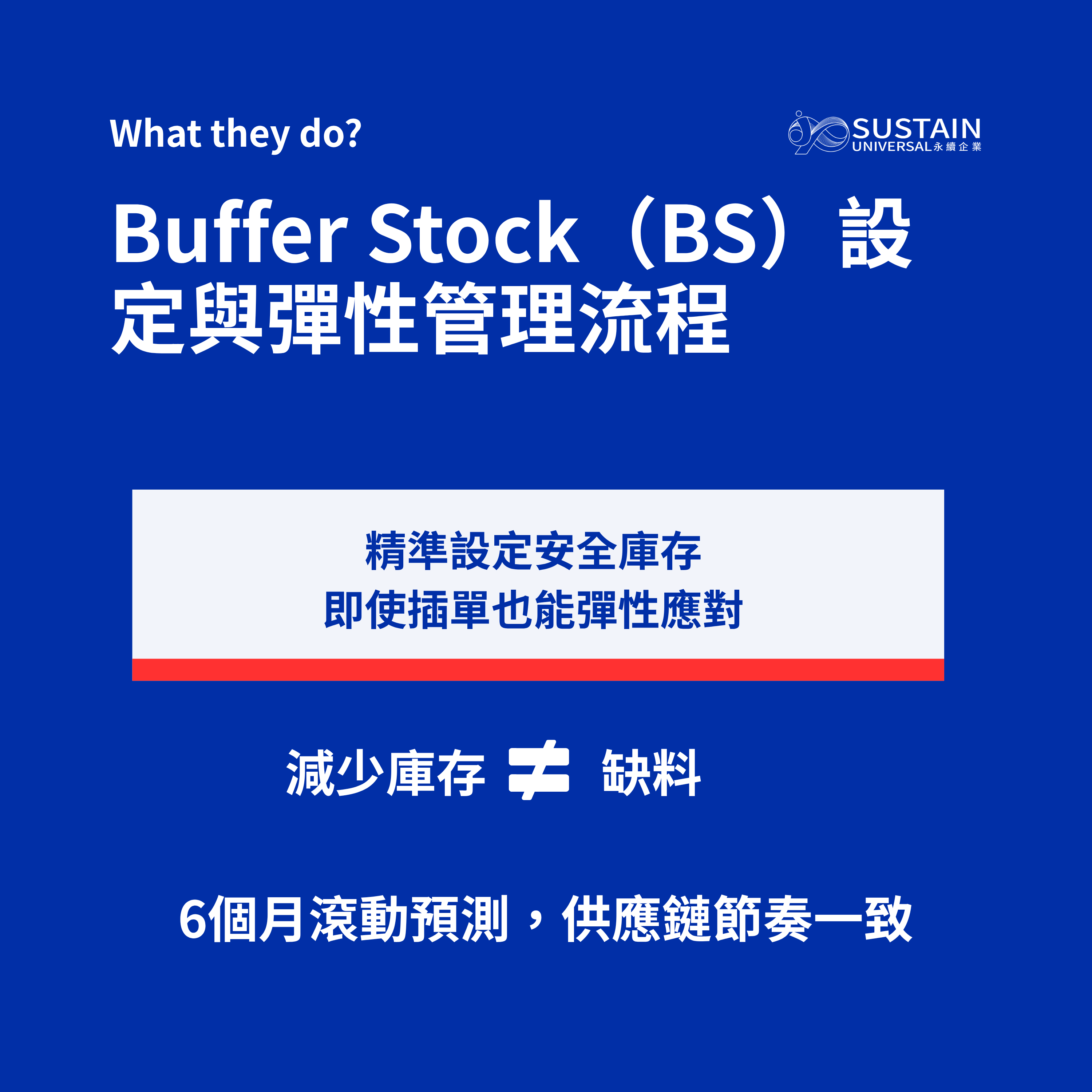

改革的第一道難關,往往不是技術問題,而是如何如實攤開現況,畫出一張讓人心服口服的價值流圖。林協理回憶,當初第一次聽到「庫存可以降好幾個百分點」,他的直覺反應是—— 怎麼可能?「我們一直以為,減少庫存會讓交貨更困難,萬一缺料怎麼辦?那不是交期更難控了?」

直到系統正式導入,他才看見所謂的「BS設定」(Buffer Stock 安全庫存)其實是根據預測訂單與實際訂單的變化量設計,不但保有彈性,更能應付客戶臨時插單的需求。他曾擔心這樣的安全庫存會不會反而創造多餘的料,但實際運行後才發現:即便加上這些彈性緩衝,整體庫存量仍遠低於以往。

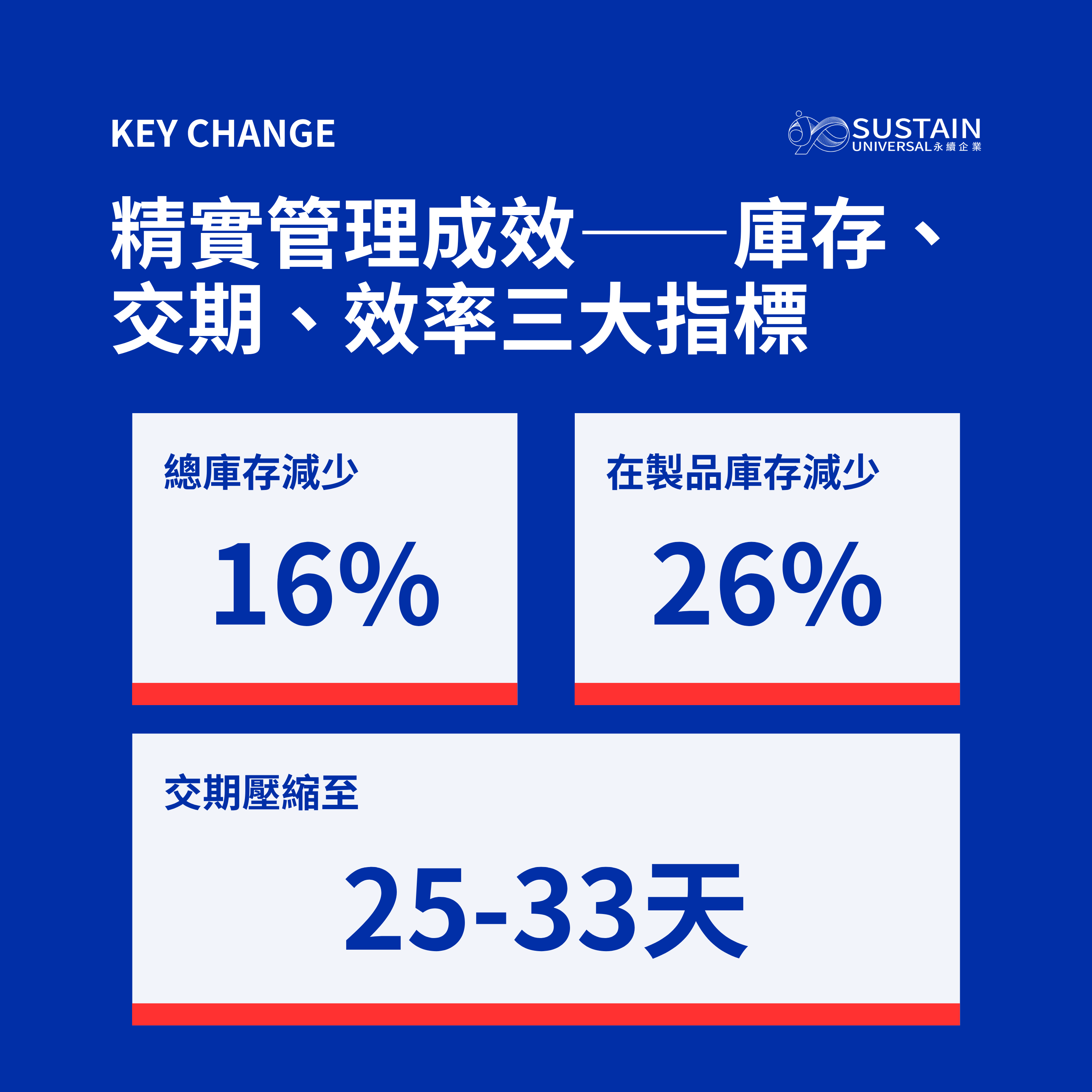

「現在我們不但減了庫存,交期也精準許多,交貨準時率是100%,完全沒有耽誤過客戶。」協理語氣篤定。這場變革不只是節省了空間與成本,更重新建立了對客戶的信任感—— 這才是改革真正的價值所在。

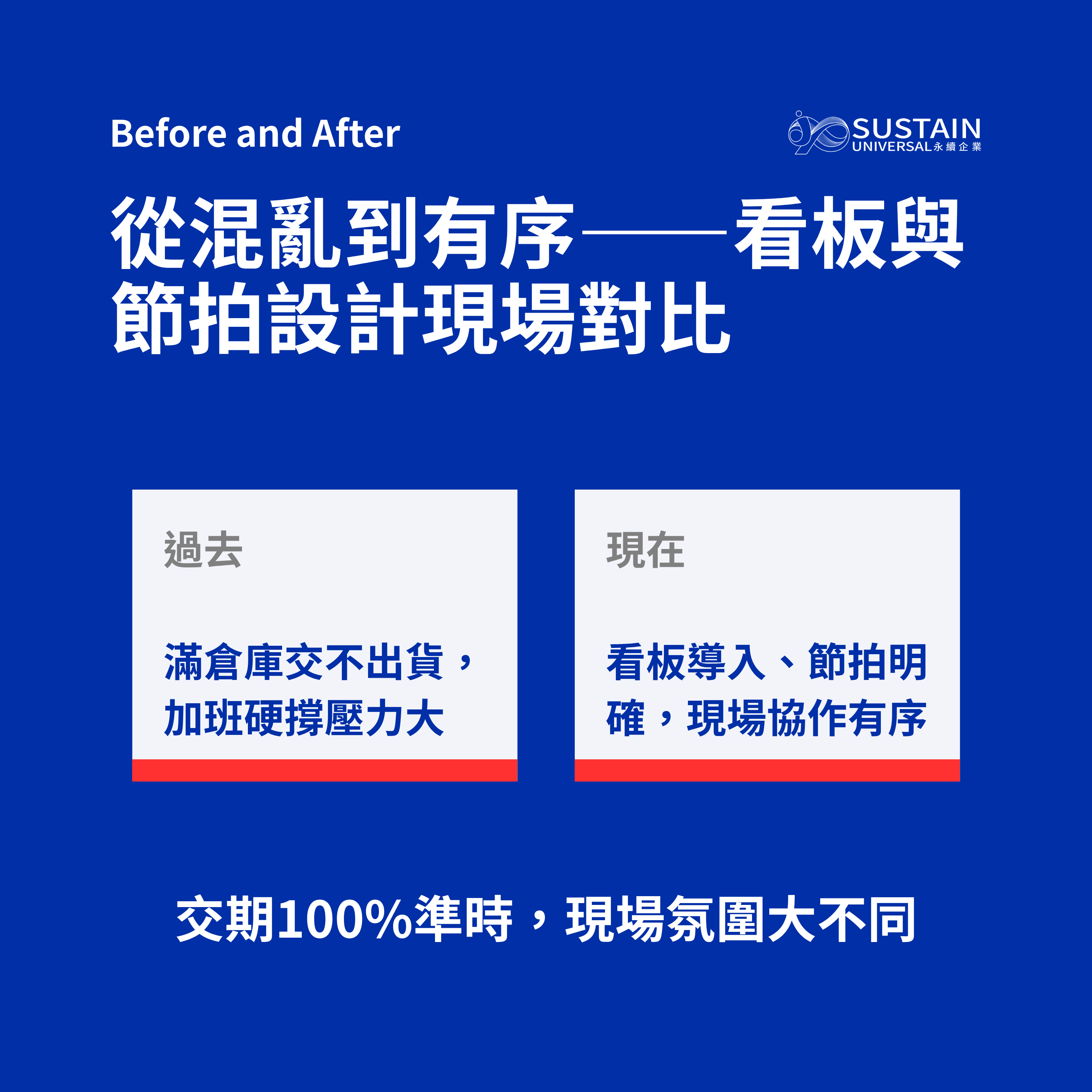

看板上線:從混亂到有序的精準協作術

其次,讓現場「有感」的關鍵之一,是看板製令的導入。這不再只是紙上談兵的表單,而是一張張具備「開工日、完工日」的行動指令卡,讓每位現場人員都清楚知道,下一批要做什麼、什麼時候該做。林協理形容:「看板讓節奏變得有序,整個現場開始真的在遵守精實生產裡的三個關鍵:順序、數量、時間。」

而另一個部份則是設置在最後工段的「節拍點」。這個點位,決定了組裝節奏能否穩定運轉。崇瑋的做法,是要求組裝前兩天所有料件必須齊備。林協理說:「這套做法讓整個供應鏈從上游就開始精準配合,現在幾乎沒有齊料 delay 的問題,連供應商也能完全信服這樣的節奏安排。」

成效不只體現在現場氛圍上,更具體反映在數字上:在營業額持平的情況下,崇瑋總庫存減少了 16%,在製品庫存減少 26%,整體「door to door」交期從原本的 60 天壓縮到 25~33 天。這不只是效率的提升,更是在客戶端贏得信任與滿意的實質證明。

從「先相信」到實踐精實生產

談到這段轉型旅程中對於詹志輝顧問最印象深刻的一句話,林協理不假思索地提起了一句:「信仰。」在面對變革時願意先選擇相信,並用行動讓制度落地,相信顧問教的方法是有其脈絡與底層原則的,而不是還沒開始就先懷疑。「詹顧問教我們的是,先做、先跑,看出現什麼問題再來調整,這樣才是真正的改善。」

林協理也記得另一句讓他徹底改觀的原則:「沒有訂單就不能生產。」這聽來簡單,卻打破過去習慣性的合併訂單做法。「我們以前常為了省時間合併製令,但忘了不同訂單交期不同,這樣一來反而影響整體節奏。」為了解決頻繁換線帶來的壓力,林協理指出兩個比合併訂單更聰明的作法:其一,是透過「BS安全周轉量」設定來預先緩衝變動,減少換線頻率;其二,則是導入「快速換線」等專業改善工具,從根本解決生產彈性不足的問題。

換線不再是瓶頸,看板制度讓現場運作零停滯

推動轉型從來不是一條筆直的道路,林協理深知其中艱辛。問題本身並不可怕,關鍵在於能否「用正確的方式看問題」。他透過明確的權責區分與原理推導,一步步拆解出真正的問題核心,再以數據佐證,讓現場從「被說服」變成「自己相信」。這樣的科學化改善,也讓現場發生了肉眼可見的變化。以前為了應付混亂的排程與頻繁變動,現場堆滿了容器與材料,如今流程清楚、節奏穩定,反而得想辦法「處理那些多出來的容器」。換線時間也大幅縮短,因為看板制度明確指出「下一站該做什麼、何時該開工」,即使設備突發故障,也能依照看板排定的順序快速回復節奏。

過去為了應對 COVID-19 造成的缺料風暴,崇瑋與供應商協議將最小訂購量(MOQ)設定得偏高,造成日後庫存壓力。現在希望重新協調降低 MOQ,卻也意識到,若供應商未導入相應的精實機制,恐難配合。「我們甚至願意幫供應商一起算安全庫存和預測量,讓雙方節奏一致。」目前崇瑋以 6 個月滾動預測作為 BS 設定更新週期,靈活調整,提升了整體應變能力。

從混亂到穩定,打造快樂高效的生產現場

回顧導入前的作法,即便有報工系統,也只能記錄「異常發生了什麼」,但無法追溯「為什麼會發生」。如今有了看板與節拍設計,即使遇到突發異常,現場仍可依序排定工作,掌握節奏,提升彈性應變能力。結果不只生產穩定、排程更合理,現場氣氛也大不相同,以往幹部和作業員壓力很大,隨時怕主管來問進度,現在每個人都知道自己該做什麼,不必等、不怕錯。

對林協理個人來說,最大的改變是「不再每天為交期擔心」。對公司而言,則是看到了實實在在的數據成果:總庫存下降、交期縮短、生產效率提升。從「滿倉庫卻交不出貨」,到「如期出貨、客戶滿意」,崇瑋完成了一場精實革命,他語帶感慨地說:「精實是一種慈悲的管理,能給快樂、拔痛苦。今日不做,明日一定後悔。」

延伸閱讀: