在台灣製造業現場,排程靠經驗、備料靠預感,結果卻是人力加班、庫存壓力與交期焦慮輪番上陣。當市場變化愈來愈快,傳統推式生產已無法應對現實挑戰,崇瑋工業走過這條彎路,從混亂無序到流程有感、從抗拒變革到團隊共識,靠的是一場排程邏輯的徹底翻轉與現場管理的深度進化。

這篇文章,我們邀請到參與導入精實管理手法—— Just In Time (JIT)及時生產系統的許鴻尉高級專員,帶您深入現場推動者的真實觀察,揭開精實生產導入背後的心路歷程與突破,見證從「推式」到「拉式」的轉型如何讓效率倍增、庫存減壓,並讓團隊從被要求到主動參與,真正走上持續改善的正向循環。

延伸閱讀:智慧製造是什麼?9大導入優勢、7大關鍵架構、成功案例一次看!

承接變革角色:串聯前線與IT的橋梁

「因工期較短,我們目前的流程是先完成 Tapping(攻牙)並進行熱處理,之後暫緩後續加工,待有需求時再進行,以降低庫存金額與加工費用。然而,這也導致在熱處理之後的階段 WIP 集中,造成半成品堆積。」

由於對現場情況較熟悉,許高專負責與生管、業務單位溝通,統籌需求後再與 IT 單位協調,成為跨部門理解的「中介角色」,他協助盤點每段製程的需求與工時、調整工單數量與節奏,讓拉式生產能夠順利上路。

過去的排程邏輯:做完就等、效率低落

「我們以前的排程方式,就是把設備排好,然後人去做。看訂單缺什麼就做什麼,做完了就等下一站通知,沒通知就繼續等,因此在現場常有被迫急促的感覺。」許高專坦言,過去的流程大多圍繞在設備上,缺乏整體的節奏與協作機制。這種做法帶來許多問題,例如各工站間等待時間長、交期不明確,甚至導致過多堆積與加班,加上前後段協作不順,最終易形成辦公室與現場間的落差與抗拒。

面對保守文化:從排斥變革到團隊共識

2024年崇瑋工業開始導入JIT 及時生產系統,他坦言:「我們希望將許多流程系統化,因為持續依賴手工作業實在太耗時又容易出錯。而要成功導入系統,首要就是釐清與討論整體架構。」初次接觸永續企業的排程邏輯時確實深受啟發,然而多數人仍傾向維持原有習慣、不願輕易改變。然而真正的轉捩點,來自總經理的介入與溝通,凝聚共識後,團隊才正式啟動轉型機制,將理念化為實踐。

談到目前最大的挑戰,許高專認為是「如何在縮短 Lead Time(交期)的同時,降低庫存壓力」。由於委外廠的最低訂購量(MOQ)限制,一旦下單數量過大,便難以有效控管庫存水位。相較之下,內部加工雖具可控性,但外部供應鏈的反應速度,仍是難以掌握的關鍵瓶頸。

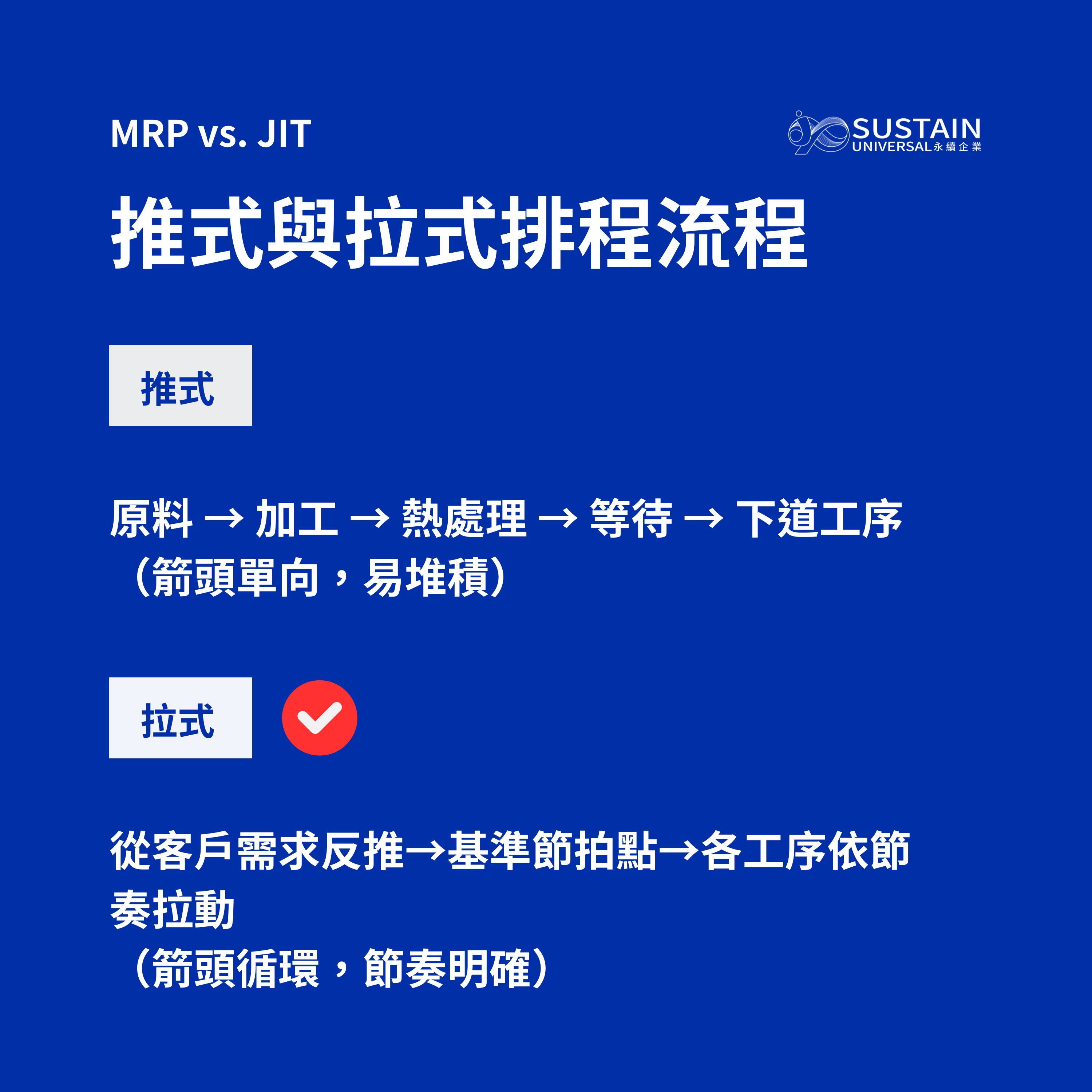

排程邏輯翻轉:從「推式」到「拉式」

以往的排程邏輯,存在著明顯的斷層與不確定性。整體流程採「主力工序拉動、加工推動」的混合模式,加工端依靠預估時間排程,往往導致成品在主力交接時出現錯配,不是提前太多造成等待,就是延遲導致交期壓力。整條生產線的節奏因此難以掌握,效率受限。

如今,排程邏輯徹底翻轉。全線改採「拉動式」思維,從基準節拍點往前倒推,逐一確認各工序與物料的到位時間。關鍵基準點一旦設定,便能有效控制節奏,確保物料在正確的時間出現在正確的位置,杜絕呆料與無謂等待。目前的齊料時間控制在節拍日前兩天,精準而可控。從「來什麼做什麼」的被動應對,轉向「依節拍反推、全程拉動」的主動規劃,這場轉變不只是邏輯上的升級,更是效率與靈活度的躍升。

批量靈活化:交期縮半、效率倍增

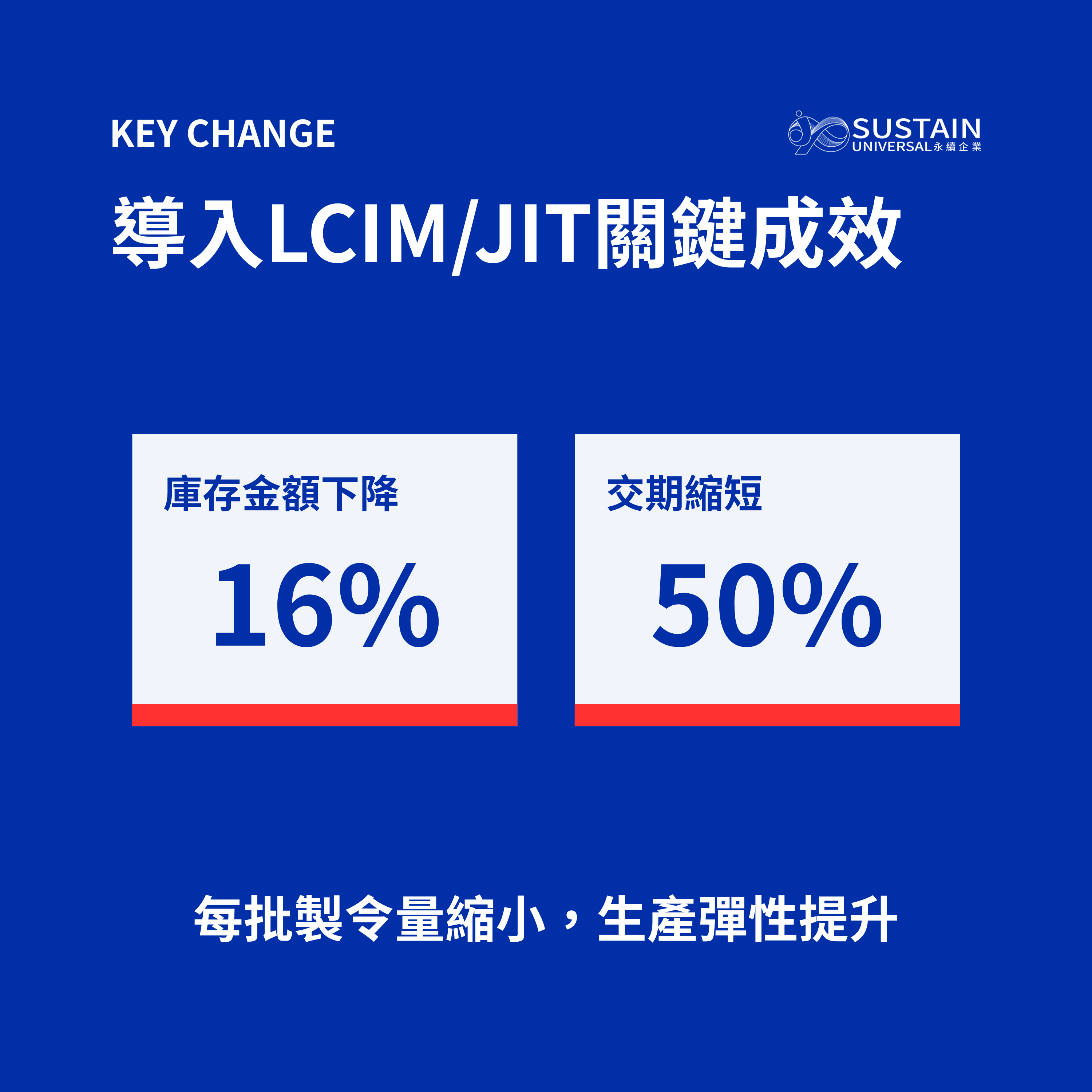

導入LCIM後,整體交期已大幅優化—— 從原本原料進廠後需一次性處理 3,000 至 5,000 件,如今則可依訂單需求靈活調整批量,不僅大幅提升生產效率,也讓 Door-to-Door 的總時間壓縮至過去的一半以上。

不過,雖然整體排程邏輯已優化,但現階段的排程仍仰賴 Excel 表格進行,必須手動全面調整,不僅耗時,也易出錯。接下來,團隊計劃與 IT 部門合作,建立專屬的排程與物料管理系統,讓物料需求可即時計算,進貨節點與排程誤差也能有效縮減,為供應鏈帶來更高精準度與應變力。

引入策略性庫存:從「亂備料」到「有緩衝」

對詹顧問提出的「只生產需要的」與「Buffer Stock(緩衝庫存)」觀念,許高專表示印象深刻:「過去我們仰賴大量素材批次來支撐後續生產,等於是用備料量去Cover需求波動。但一旦實際需求超出原本設定的批量,就容易打亂整體節奏,導致必須重新訂料、重新排程甚至重新加工,生產彈性與應變能力也因此受到挑戰。」過去大量備料堆積在庫存端,如今透過導入BS設定,將庫存轉為策略性緩衝,不僅讓產線能夠提前規劃、預作準備,也大幅降低排程混亂與突發調整的風險。

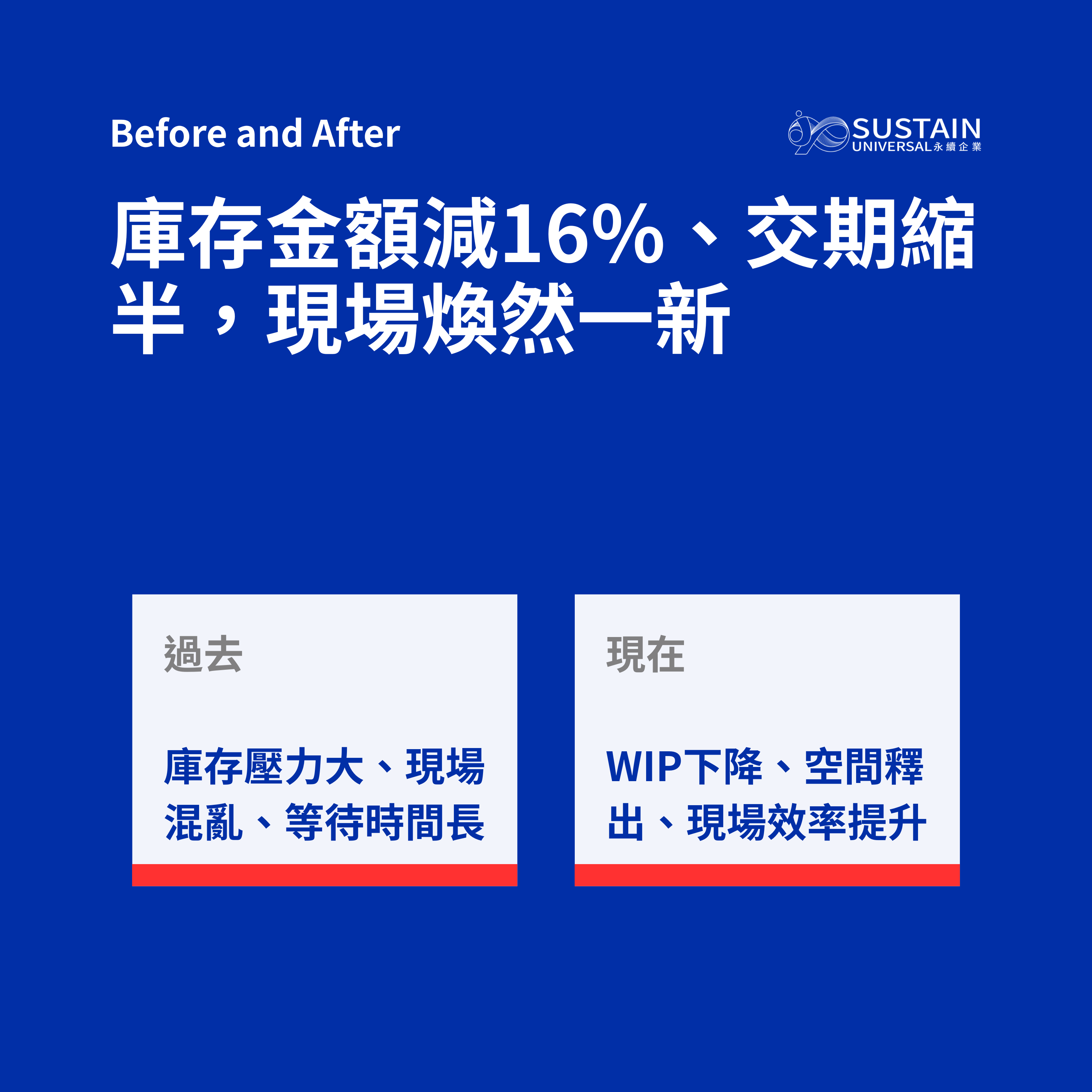

過去現場堆料如山,物料「滿坑滿谷」、取用困難,常出現「找不到東西」的窘境。導入新排程邏輯後,最直觀的變化就是在製品(WIP)明顯下降,不僅空間釋出、環境變得更有序,連帶提升了現場準備效率。每批製令量縮小,現場人員可即時備料、快速因應需求,從前那種半年、一年後才追料的情況,也已不復見。

推動者的成長:從「要求」到「換位思考」

許高專在導入過程中逐漸意識到,身為推動者,最大的轉變來自「換位思考」。他坦言,過去總是以專家的角度,參照顧問教的內容強力要求現場落實,但隨著深入了解實務情況,才發現唯有站在現場的角度思考問題,調整溝通方式,才能真正促成改變、讓改善順利推進。

在談及推動建議時,許高專強調,高層參與是JIT 及時生產系統成功導入的關鍵之一。若缺乏管理層的持續關注與監督,現場往往會回到過去的慣性模式。他直言:「最重要的就是『變』,不改變,就永遠停留在原地。」唯有持續嘗試、勇於檢視體制中的弱點,企業才能真正跳脫原地打轉的循環,邁向持續改善的正向軌道。

延伸閱讀: