一、品質管理全面解析:助你快速識別產品品質,解決營銷潛在問題

(一)品管是什麼?品質定義+品質管理概念

各個學者對品質的定義皆有所差異,例如:日本品質之父戴明認為品質是「以最經濟的手段,製造出市場中最有用的產品」、朱蘭博士則強調品質是「符合使用者需求的產品」,而石川馨、費根堡、克勞斯比等品質管理大師,也從不同角度詮釋品質的內涵。

雖然眾說紛紜,但我們其實可以簡單地將品質定義為:「商品或服務符合客戶的需求。」 也就是說,一款產品、服務就算再精緻,若無法滿足顧客的期望,就稱不上是高品質的產品。

品質管理(Quality Management)便是確保產品、服務能符合顧客需求的一種機制,多數企業若無法生產高品質產品,通常不是來自特定的產品品質問題,而是由於品質管理的漏洞。也就是說,品質問題往往不是單一事件造成,而是系統性的問題,其根源可能在於產品設計、生產流程、人員培訓等多個環節,因此,品質管理的核心應為全面性地預防與控制,而不是亡羊補牢,只修補當下產生的問題。

(二)為什麼需要品質管理?品質管理重點與原則介紹

「品質」是企業的命脈,能直接影響顧客對品牌的信任度,所以需要制定全面的品質管理系統,來幫助企業實現成本降低、提升顧客滿意度、增加市場競爭力等優勢。然而,品質管理並非僅止於產品出廠前的檢驗,而是貫穿設計、生產到售後服務等整個產品生命週期,進行系統性預防與全面性改進。

具體的品質管理重點,可以總結為以下 5 個方面。

(1)建立系統性的管理框架

-

優化生產流程:透過標準化和優化,重新設計整體生產流程,以減少可能引發品質問題的環節,確保產品品質的一致性。

-

導入 TQM(全面品質管理)理念:將品質管理融入產品設計、供應鏈、生產、交付等所有環節,形成閉環。

-

讓產品符合某項品管標準:例如,ISO 9001、6 Sigma(六標準差)等。

(2)預防風險與全員參與

-

強調風險評估:使用 FMEA(失效模式與效應分析)或其他工具,提前識別潛在的品質風險,並採取預防措施。

-

全員參與:鼓勵員工參與品質管理,讓所有部門、員工都了解品質對企業的意義,並願意承擔責任。

(3)數據驅動與持續改進

-

品質數據分析:透過 SPC(統計製程控制)、六標準差等品質管理工具,進行事後數據分析與事前規劃,找出異常情況並立即採取糾正措施。

-

持續改進(Kaizen):將品質改善視為日常工作的一部分,以 PDCA(計畫 ⭢ 執行 ⭢ 檢查 ⭢ 行動)循環為基礎,不斷提升品質標準。

(4)顧客導向與價值鏈整合

-

以顧客為中心:品質的評價最終來自顧客,因此應以客戶需求為中心,設計和生產產品,確保產品或服務滿足甚至超越顧客期望。

-

價值鏈整合:與供應鏈合作,確保整個價值鏈的每個環節都以品質為目標,共同為客戶創造價值。

(5)問題解決與經驗共享

-

將問題解決流程標準化: 建立一套標準化的問題解決流程,以快速定位問題並採取糾正措施。例如:8D 報告、A3 報告等工具。

-

知識管理與經驗傳承:將解決問題的經驗記錄下來、建立企業的知識資料庫,並分享給其他員工,避免重蹈覆轍。

想精準改善品質痛點、提高營收嗎?推薦讓永續企業為你量身打造解決方案!

二、品質管理方法有哪些?品管工具+標準報你知

了解完品質管理的重要性與基本原則,那麼有哪些行之有效的品質管理工具,可以幫助企業提升產品品質呢?接下來將為你介紹如何透過工具將上述理念落實於操作。

(一)如何運用品質管理工具提升經營效益?常見品管工具與標準

想讓企業提升經營效益,除了需要使用正確的品質管理工具之外,還需要符合一項國際品質標準,才能有效改善產品品質,增加營銷量。一般常見的品質管理七大手法,有分作「老 7 種」與「新 7 種」:

-

老 7 種品管工具與手法:老 7 種品管工具包含因果圖、帕雷托圖、管制圖等,能幫助企業分析數據、找出問題根源,並進行改善。

-

新 7 種品管工具與手法:新 7 種品管工具包含:關聯圖、KJ 法、系統圖、矩陣圖、決策矩陣、PDPC 法等,幫助企業在前期規劃時發現品質問題。

而一般最常使用的品質管理標準,則是 ISO 9001 品質管理系統(ISO 9001 Quality Management System),這個系統屬於 ISO 9000 系列,核心為品質管理,是 ISO(國際標準化組織)提供的通用框架,幫助企業建立、實施和持續改進其品質管理系統,協助維持產品品質一致。

而 ISO 9000 系列的 7 項品管原則如下:

-

以顧客為中心(Customer Focus):企業應深入了解顧客的期望和需求,並將這些資訊融入產品設計和服務流程中,使產品不僅符合顧客的初始要求,更提供超出顧客預期的價值。

-

強調領導能力(Leadership):企業的領導者(例如,老闆、主管等)應樹立清晰的品質願景,並將其傳達給全體員工,鼓勵他們參與品質改善活動,使品質達到一致。

-

全員參與(Engagement of People):企業應提供員工所需的培訓,使其具備品質改善所需的知識和技能,並給予員工參與品質改善的權力,以積極提出意見和建議。

-

清晰的流程導向(Process Approach):將整體生產流程標準化,並不斷優化,以提高生產效率和降低錯誤率,使產品品質穩定。

-

持續改善(Improvement):企業應利用數據分析,找出品質改善的機會,不斷提升產品和服務的品質。

-

規劃基於證據的決策(Evidenced-based Decision Making):根據客觀的數據和事實做出決策,減少個人偏見對決策的影響。

-

與供應商維持良好關係(Relationship Management):應與供應商建立長期穩定的合作關係,共同努力,提升產品和服務的品質。

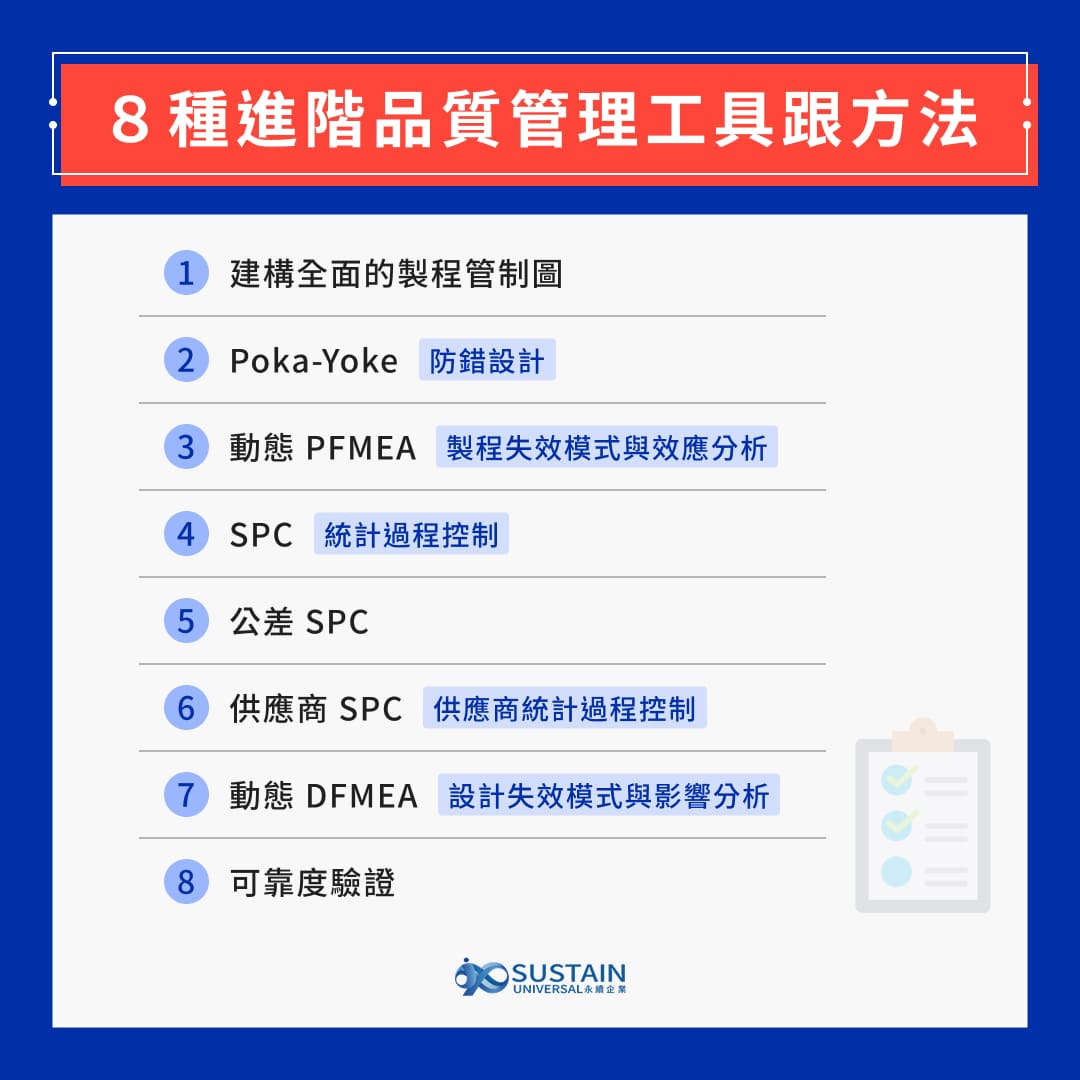

(二)8 種進階品質管理工具跟方法

以上傳統的品質管理工具,是前人經驗累積下,用以提升產品品質、競爭力的重要手段,但若要更精準地改善品質問題,需要使用更現代的解決方案。例如,永續企業的品質管理系統(QMS),通過精密且動態的工具與方法,強調整體系統性的動態管理,並將檢驗提升到更高層次,與設計、生產、供應鏈有效結合。以下為永續企業 QMS 的具體功能與價值。

(1)建構全面的製程管制圖

製程管制圖(Process Control Chart)是一種統計工具,可以持續監測生產過程的狀況,及早發現異常。例如:產品尺寸差異過大、製程速度過慢等,讓企業可以採取相應措施,確保產品品質的穩定性,防止產生缺陷產品。

(2)Poka-Yoke(防錯設計)

Poka-Yoke 是日文「ポカヨケ」的羅馬拼音,中文可稱作防錯法(Mistake Proofing)而非防呆法(Fool Proofing),為新鄉重夫先生設計來防止人為操作錯誤的機制或裝置。例如,在組裝線上設置只能插入特定尺寸螺絲的孔洞,避免錯誤的螺絲被裝入。

(3)動態 PFMEA(製程失效模式與效應分析)

動態 PFMEA 系統是一種基於實時數據的風險評估方法,旨在產品設計階段就預測可能出現的品質漏洞,並採取預防措施。更重要的是,它並非一成不變,而是會隨著產品的改進、生產數據的累積及時更新,確保風險始終處於控制之下。

(4)SPC(統計過程控制)

SPC 是透過統計方法來控制產品品質的工具,包含:敘述統計彙整、運行圖、管制圖、製程能力分析等,幫助分析生產過程中的品質數據,找出異常原因,並採取相應的措施。例如,透過 SPC,我們可以發現某一批產品的尺寸偏大,其原因可能是機器磨損或原材料變化所導致,找出異常原因後進行矯正,從而確保製程穩定並符合品質標準。

(5)公差 SPC

公差 SPC 是 SPC 在控制產品尺寸方面的應用,幫助確保產品的尺寸符合設計要求,避免過大或過小的情況發生,對於精密零件的製造尤其重要。

(6)供應商 SPC(供應商統計過程控制)

供應商 SPC 是將 SPC 的方法延伸到供應商,透過監控供應商的生產過程,從源頭確保原材料的品質,從而提高最終產品的品質,並降低供應商品質失效風險。

(7)動態 DFMEA(設計失效模式與影響分析)

動態 DFMEA 是傳統 DFMEA 的進階版本,主要發揮在前期的產品設計階段,幫助設計師找出設計中的潛在問題,完善設計規範,在產品上市前進行改進,防止品質失效。

(8)可靠度驗證

可靠度驗證主要功能為確保產品能在預期的使用環境下正常運行。透過可靠度測試,我們可以評估產品的壽命、故障率等指標,找出可以改進的地方,確保產品在預期壽命內達到設計功能和性能要求。

三、QA、QC、QM、QI 的差異在哪?告訴你品管的進階策略與實踐方法

上述介紹的 8 種進階品質管理工具與方法,可以讓企業更精準地控制產品品質,然而,要全面地落實品質管理,還需要了解 QA、QC、QM、QI 這些常見的品質管理概念。以下將為你介紹這些概念的差異,以及它們在品質管理體系中的角色。

(一)QA、QC、QM、QI 的差異

-

品質保證(QA,Quality Assurance):QA 就像是「品質守門員」,負責在產品、服務的整個生命週期中,建立與維護一套完整的品質管理體系。確保所有流程都符合既定的品質要求、SOP,建立一個穩固的品質基礎,防止問題發生。

-

品質控制/檢驗(QC,Quality Control):QC 為「品質檢驗員」,負責對產品進行檢驗和測試,確保產品符合既定的規格和標準。通過抽樣檢驗、全面檢核等方式,及時發現和糾正產品中的缺陷。

-

品質管理(QM,Quality Management):QM 是更為廣泛的概念,涵蓋 QA、QC 以及其他與品質相關的活動,強調系統性、全面的品質管理,並通過持續改進,不斷提升產品和服務的品質。QM 的目標是建立一個以客戶為中心的品質管理體系,滿足客戶的需求,並超越客戶的期望。

-

品質改善(QI,Quality Improvement):QI 則是 QM 的一個重要組成部分,強調通過各種改善活動,不斷提升產品和服務的品質,包含:問題分析、制定改善措施、評估改善效果並持續改進等。

結論來看,QA、QC、QM、QI 4 個品管概念相互關聯,可共同構成完整的品質管理體系,建立以客戶為中心、持續改善的品管系統,從而提升產品和服務的品質,增強市場競爭力。

而六標準差(6 Sigma)這個品管標準,則可以被視為 QMS(品質管理系統)中的一種進階方法論,透過減少過程中的變異,達到幾乎完美的品質水準。以下為你介紹詳細內容。

(二)六標準差:品質管理的進階策略與實踐方法

六標準差有 2 個核心,一是敘述統計、量測系統分析等統計工具,二是 DMAIC 模型,意即定義、測量、分析、改善及控制。

-

定義(Define):提出明確問題,確定改善目標。

-

測量(Measure):收集數據,研究現狀。

-

分析(Analyze):建立假設,找出問題的根本原因。

-

改善(Improve):實驗驗證、分析與提出解決方案,並加以實施。

-

控制(Control):標準化新流程,確保改善成果持續。

將六標準差納入 QMS( QA、QC、QM、QI)中,企業可以建立一個以客戶為中心、以數據為驅動的品質管理體系,不僅能有效控制製程錯誤,還能持續推動企業品質改進和卓越績效,從而提升產品和服務的品質,在激烈的市場競爭中脫穎而出。

四、運用品質管理成功提升銷售額的 2 大案例

認識完 QA、QC、QM、QI 彼此的概念與品管的進階策略、實踐方法,以下將以永續企業為例,為你介紹使用永續企業 QMS 成功提升營銷量的 2 大成功案例。

成功案例 1:台灣神戶電池(CSB Battery)

台灣神戶電池曾面臨產品老化、市場侷限等困境,但在導入永續企業的 QMS(品質管理系統)後,不僅成功翻轉企業命運,更在全球電池市場占有一席之地。

台灣神戶電池在導入 QMS 初期,聚焦於建立一套完善的品質管理體系,透過 QA 確保每一顆電池都符合高標準,大幅降低不良率,以 QC(品質控制)嚴格檢驗產品,以 QM(品質管理)建立系統性管理,以 QI(品質改善)持續優化,並導入六標準差進階方法,對生產過程進行精細化管理,成功提升產品穩定性,使整體失效率降低 50 倍,每顆電池的失效率低至 0.002%(20 ppm),而整體營業額在不到 10 年期間,從 17 億上升至超過 80 億。

QMS 不僅是提升產品品質的工具,更是企業轉型升級的引擎。透過系統化的品質管理,企業可以實現持續成長,在激烈的市場競爭中脫穎而出。

成功案例 2:勤誠興業

勤誠興業為傳統製造業,在導入 QMS 之前,勤誠興業的品檢工作主要集中在生產的最後一環,造成檢驗人員需要對大量的產品進行逐一檢查,耗費大量的人力、物力,且若發現產品問題,將導致再次加工、修復所花費的時間提高,進而增加成本。

勤誠興業的問題根源為流程設計的缺陷,在 QMS 的協助下,勤誠興業全面梳理 SOP(操作標準)與 SIP(檢驗標準),將品檢工作前置化,讓每位作業員在完成自己的工序後,立即對產品進行自檢,同時也制定檢查點設計規則,避免重複檢驗,進而提高檢驗效率。

實施 QMS 後,勤誠興業的生產線煥然一新,產品不良率從原來的 1000 ppm下降到 200 ppm,遠遠超出預期目標,透明化的流程也讓每位作業員清楚掌握自己的檢查責任,有效降低遺漏風險,提高生產效率、降低成本。

想精準改善製程痛點、提高營收嗎?推薦讓永續企業為你量身打造解決方案!

五、品質管理顧問公司推薦|讓永續企業協助提升企業整體營收

透過以上介紹,能發現永續企業的 QMS(品質管理系統)不僅能提升產品品質,更能大幅提升企業的營運效率與市場競爭力。而永續企業的 QMS 成功案例也顯示,將品質管理、精實管理與低成本智慧製造相互結合,能產生 1+1>2 的效益,透過 QMS,企業能將精實管理的理念落實到生產過程中,並利用智慧製造技術,實現生產過程的自動化與數據化,進一步提升效率與品質。

如果想在激烈的市場競爭中脫穎而出,永續企業的 QMS 絕對是你不可或缺的選擇!我們的 QMS 服務能為企業量身打造一套完善的品質管理體系,提升產品品質、降低成本、提高生產效率,以及縮短交期。

永續企業 Sustain Universal Inc. 整合近 2 世紀的豐富管理經驗、知識、理論,能深入了解各大廠商的需求,針對企業經營現狀量身打造解決方案,並提供企業與高階管理者內訓課程、客製化輔導等服務,協助企業長期獲利、提升經營績效與競爭力,實現永續經營的目標。

永續企業打造出獨一無二的「企業家的柏拉圖學院」,首席顧問詹志輝老師,在 2002~2010 年間成功協助台灣神戶電池成長營收 5 倍以上,並以深厚的專業知識、實戰經驗,幫助茂順密封元件、台灣櫻花、炬將板金、美的電器等眾多企業,實現卓越的經營績效。永續企業將成為你最可靠的合作夥伴,協助你建立永續發展的基石。

想讓企業提高長期營收嗎?推薦讓永續企業為你量身打造解決方案!

延伸閱讀: