一、精實管理是什麼?精實管理的定義與好處一次看

(一)精實管理定義

何謂精實管理?精實管理源自日本豐田生產系統(Toyota Production System,簡稱 TPS),目的是最大化生產效率,同時將浪費降至最低,進而提升企業的產品品質、增加市場競爭力。

傳統的 TPS 適合於少樣多量,穩定、生產重複性高的製造業環境(例如:汽車產業),對於變化頻繁或創新導向的產業,實施 TPS 需要謹慎評估適用性,不太適合以少量多樣、客製化產品為主的台灣製造業。因此需要結合 TPS 的核心理念與台灣的實際情況,使用及時生產(JIT)的「訂單拉動」方法,同時搭配自動化設備,進一步提升生產效率和產品品質。

(二)精實管理的 5 大優點

精實管理好處 1:提高生產效率與人均產出量

精實管理能透過價值流分析,精準找出生產流程中的瓶頸,並識別和優化流程中不增值的活動。例如:原物料或半成品無法即時取得、成品積壓過多、交期過長、搬運時間過長、以及設備穩定性不足等問題,協助企業針對問題點進行改善,提升整體產能與人均產出量。

精實管理好處 2:縮短生產交期,提升交付競爭力

精實管理能藉由「拉式生產排程」,只根據客戶訂單進行產出,縮短約 15~25% 的交貨週期與提升產能。

精實管理好處 3:降低製造成本,提升價格競爭力

精實管理透過精準配置人力、物力等資源,減少不必要的工序和資源浪費,降低原物料以外之製造成本近 25%。既使原物料成本上漲,企業也能維持原本的產品售價,藉此提高產品的價格競爭力、增加客戶訂單。

精實管理好處 4:提高庫存與現金流週轉率

精實管理可以減少 25~50% 的原物料、半成品與成品庫存,釋出更多廠內空間。企業可以藉此設置更多生產設備,並提升資產效率、庫存與現金流週轉率,讓每一平方公尺的空間產出更高的經濟價值。

精實管理好處 5:避免多餘製造與浪費

精實管理的拉式生產,可以避免過度生產造成浪費、減少庫存囤積與提升生產彈性,幫助企業快速應對市場變化,滿足客戶多樣化的需求。

想幫助企業降低生產成本、提高生產效益嗎?推薦讓永續企業為你服務!

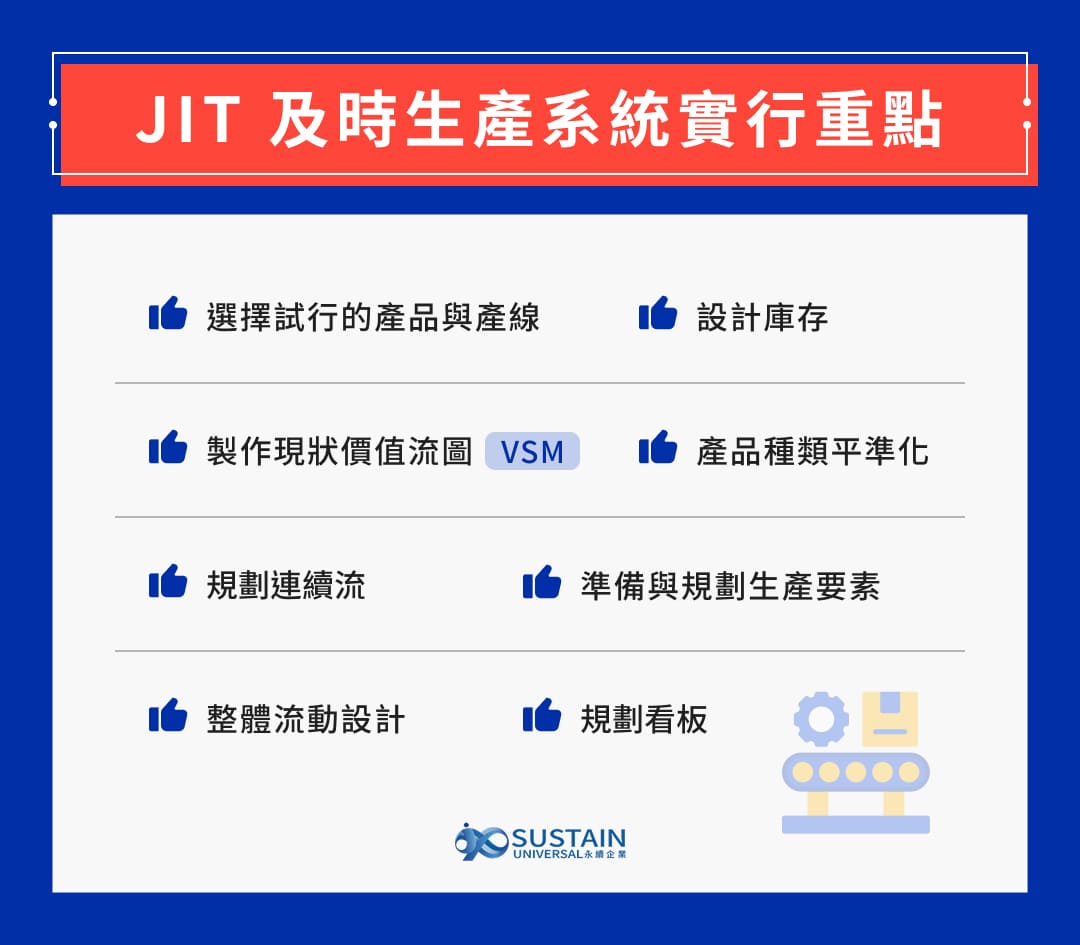

隨著時代變遷與技術進步,製造業需要滿足量少、多樣化等更複雜化的客製需求,因此需要了解精實生產的核心:JIT(Just In Time)及時生產系統,設計更靈活、更具彈性的生產模式,以降低庫存,僅在需要時才進行生產和交付材料。以下將為你深入解析 JIT 的實施重點。

二、認識更優於 TPS 精實生產的精實管理手法:JIT 及時生產系統

精實生產實行重點 1:選擇試行的產品與產線

企業剛導入精實生產的初期階段,建議選擇供應鏈和製程相對完整的產品或產線作為試點,並優先考慮出貨量穩定的產品。這樣可以更高效地建立標準化流程,為後續運行至更複雜的產品和產線做好準備。

精實生產實行重點 2:製作現狀價值流圖(VSM)

繪製從原料進廠到成品出貨的現狀價值流圖(Value Stream Mapping,VSM),清楚標示各個生產工序、物料移動、等待時間等資訊,並結合顧客需求、供應商及材料庫存狀況等,以找出的浪費與瓶頸(例如:等待時間過長、不良品過多等),並進行針對性改善。

精實生產實行重點 3:整體流動設計

選擇基準節拍點,並且建立基準節拍點的規則。在精實生產(Lean Manufacturing)中,pace maker(節拍點)是整個生產流程中的「節奏設定點」,也就是生產過程中的時間基準。它幫助平衡各工序的生產能力,使所有工序和工作單元都保持一致的節奏,並匹配市場需求、確保供需平衡,從而達到無浪費、流暢的生產。

精實生產實行重點 4:設計庫存

合理的庫存管理能夠顯著提高生產效率、降低庫存成本,善用不同類型的庫存,是精實生產設計庫存的核心思路。以下是企業可以規劃的 8 種庫存:

- 滾動式庫存

- 時間暫置庫存

- 成品庫存

- 零件/物料庫存

- 批量庫存

- 調節庫存

- 安全庫存

- 緩衝庫存

精實生產實行重點 5:規劃連續流

連續流(Continuous Flow)是精實生產(Lean Manufacturing)中極為重要的概念之一,強調材料供應、換模、搬運等前後製程順序一致的連續生產,以確保各個生產步驟間不會產生停滯、等待或不必要的動作,使過程一直保持順暢的流動狀態。

精實生產實行重點 6:產品種類平準化

平準化(Leveling)旨在應對市場需求波動時,保持生產穩定,是市場拉動時需要做的規劃。這一過程涉及精簡產品系列,專注於需求量大、毛利高的關鍵產品,並通過標準化設計和生產流程來減少複雜性。

精實生產實行重點 7:規劃看板

根據生產需求,設計不同類型的看板與運作方式。看板(Kanban)是一種視覺化的管理工具,設計不同種類的看板,能幫助企業實現生產流程透明化與流動,以快速應對需求變動。例如:建立生產看板、配送看板,適用於庫存物料的配送投料;建立循環看板,適用於超市庫模式的生產。

精實生產實行重點 8:準備與規劃生產要素

在精實生產的試行階段,準備和規劃是非常重要的步驟。為確保試行順利進行,需要在試行前完成定容、定量、定置、定向、定時、定員「六定」準備工作,建立穩定的生產基礎,減少問題與風險,並為後續的全面導入打下基礎。

例如:標示清楚各個原物料與工具的位置、統一物品的命名方式、定期檢查設備與環境等,接著進行員工培訓、試運行等精實管理試行前準備。

認識完精實管理的實行重點,若想真正提升企業的長期營收,最重要的便是「持續改善」。企業除了定期追蹤、檢討內部流程之外,也推薦讓專業的精實管理顧問公司,協助企業量身打造解決方案。

永續企業接續精實管理精神,打造出更符合台灣中、小型企業的管理工具,幫助各大企業成功提升營運效益,以下為你詳細介紹永續企業的 5 大成功案例。

三、5 大成功精實管理案例:帶你認識如何實際應用精實管理

精實管理應用案例 1:美的集團

永續企業的首席顧問詹志輝老師,協助中國家電巨頭「美的集團」成功轉型,透過導入精實生產與低成本智慧製造,建立拉動式生產模式,材料加半成品庫存的周轉率從 2014年 的 1 年周轉 60 次,到 2019 年改善為 1 年周轉 102 次,相當於每 3.5 天周轉 1 次,成功降低空調壓縮機工廠 20% 以上的生產週期、交貨時程從 24 小時縮短至 4 小時、工廠產能提升 50%,且工廠幾乎沒有任何原物料及半成品。

除此之外,美的集團的微波爐工廠導入精實生產後,經由詹顧問的建議,進行多產線匹配優化、開發看板系統,降低約 50% 的交貨時程與 25% 的人工成本。

精實生產的導入,大幅提升美的集團的經營績效,市占率從 2014 年的 25% 提升到 2020 年的 40%,營收率自 2013 年至 2020 年間,從 1,210 億人民幣增長至 2,857 億人民幣,成功領先業界。

精實管理應用案例 2:元貝實業

元貝實業為台灣最大的包裝工具製造商,擁有 500 多種產品品項,過去面臨多品種、小批量訂單的挑戰,因交期過長而導致客戶滿意度低。為改變現狀,元貝實業在永續企業「精實生產拉動課程」的幫助下,建立拉動式生產模式,成功將平均交期從 75 天縮短至 25 天,大幅提升客戶滿意度與營業額,成為業界數一數二最快交貨的廠商。

精實管理應用案例 3:炬將科技

炬將科技為傳統板金工廠,透過永續企業的幫助,導入精實生產,進行「Whole、Part、Whole」3 階段優化生產流程,首先學習價值流與拉動式訂單等概念,將焊接工程作為基準節拍點,並發出資訊到看板(Kan Ban,生產訊號卡),將產能完全發揮,成功讓交期時間從原本的 45 天大幅縮短至 21 天。

至第 2 階段時,炬將科技將節拍點從焊接移至折床步驟,更進一步提升產能,把交期時間縮短至 14 天,且提升倉儲利用率近 60%。炬將科技在第 3 階段,將生產流程資訊化,利用 AI 更精準地訂製排單規則,達到 10 天即可交期的大幅改善,且持續執行自動化、低成本智慧製造(LCIM)等設計,將原先小於 1 億台幣的企業營收,於 2020 年成功提升至 2 億元台幣。

精實管理應用案例 4:華岡製鞋

華岡製鞋曾是 Adidas 亞洲代理與採購商,也是台灣第一批接下國際運動鞋訂單的領軍企業。2008 年華岡製鞋的越南廠面臨管理混亂、生產效率低下的困境,透過永續企業的協助導入精實生產,成功從傳統生產模式轉型現代化高效生產。

華岡製鞋在永續企業的課程協助下,重新規劃價值流圖並執行拉動式生產,1 個月後,半成品數量大幅降低 75%,且生產效率也提高 50% 以上,透過持續優化生產流程、減少浪費,華岡製鞋將原本需要 30 天以上的交期縮短至 10 天,成功將稅後淨利提高 3 倍以上。

精實管理應用案例 5:徠通科技

徠通科技為客製化機械設備的製造廠商,需要滿足量少、多樣、零件多等客戶需求,也因此面臨交期過長、生產排程不穩定、庫存囤積等問題。

為了改善現狀,徠通科技透過永續企業的精實管理課程,重新設計內部精實生產系統,利用現況價值流與理想價值流分析,減少原料與管理成本的浪費,成功提升庫存利用率 50%,並運用複合式節拍點、資訊數位化與看板系統,提升 20% 以上的生產效率,克服重重挑戰。

想幫助企業降低生產成本、提高生產效益嗎?推薦讓永續企業為你服務!

四、精實管理顧問公司推薦|讓永續企業協助提升企業整體營收

精實管理與低成本智慧製造的應用,是企業提升競爭力的不二法門,而永續企業 Sustain Universal Inc. 整合近 2 世紀的豐富管理經驗、知識、理論,能深入了解各大廠商的需求,針對企業經營現狀量身打造解決方案,並提供企業與高階管理者內訓課程、客製化輔導等服務,協助企業長期獲利、提升經營績效與競爭力,實現永續經營的目標。

永續企業打造出獨一無二的「企業家的柏拉圖學院」,首席顧問詹志輝老師,在 2002~2010 年間成功協助台灣神戶電池成長營收 5 倍以上,並以深厚的專業知識、實戰經驗,幫助茂順、新代、拓凱、艾姆勒等眾多企業,實現卓越的經營績效。永續企業將成為你最可靠的合作夥伴,協助你建立永續發展的基石。

想讓企業提高長期營收嗎?推薦讓永續企業為你量身打造解決方案!

延伸閱讀: