認識詹志輝顧問以前,我因公司業務頻繁飛往世界各地,直到因神戶電池關係企業—— 安培企業的諸多問題被召回。當年,安培企業生產鉛酸蓄電池的隔離板(separator),其中一個客戶為統一集團的子公司,而統一希望能提升供應商水準,選了五家供應商來參與詹顧問的課,學習如何提升公司產品品質,這便是我與詹顧問初識的契機。

做好品質管理,成效遠比你想像的巨大

調至安培企業擔任總經理隔年,我必須身兼董事長,又過了六年後,開始兼任神戶電池的董事長,因此我將當時詹顧問應用於安培企業的各種工具引進神戶電池。初期接管時,神戶電池營業額約17億,並虧損了幾億。導入詹顧問的系統工具多年後,當我把公司賣給HITACHI時,營業額已成長到超過八十億,獲利幾乎是每年一個資本額。

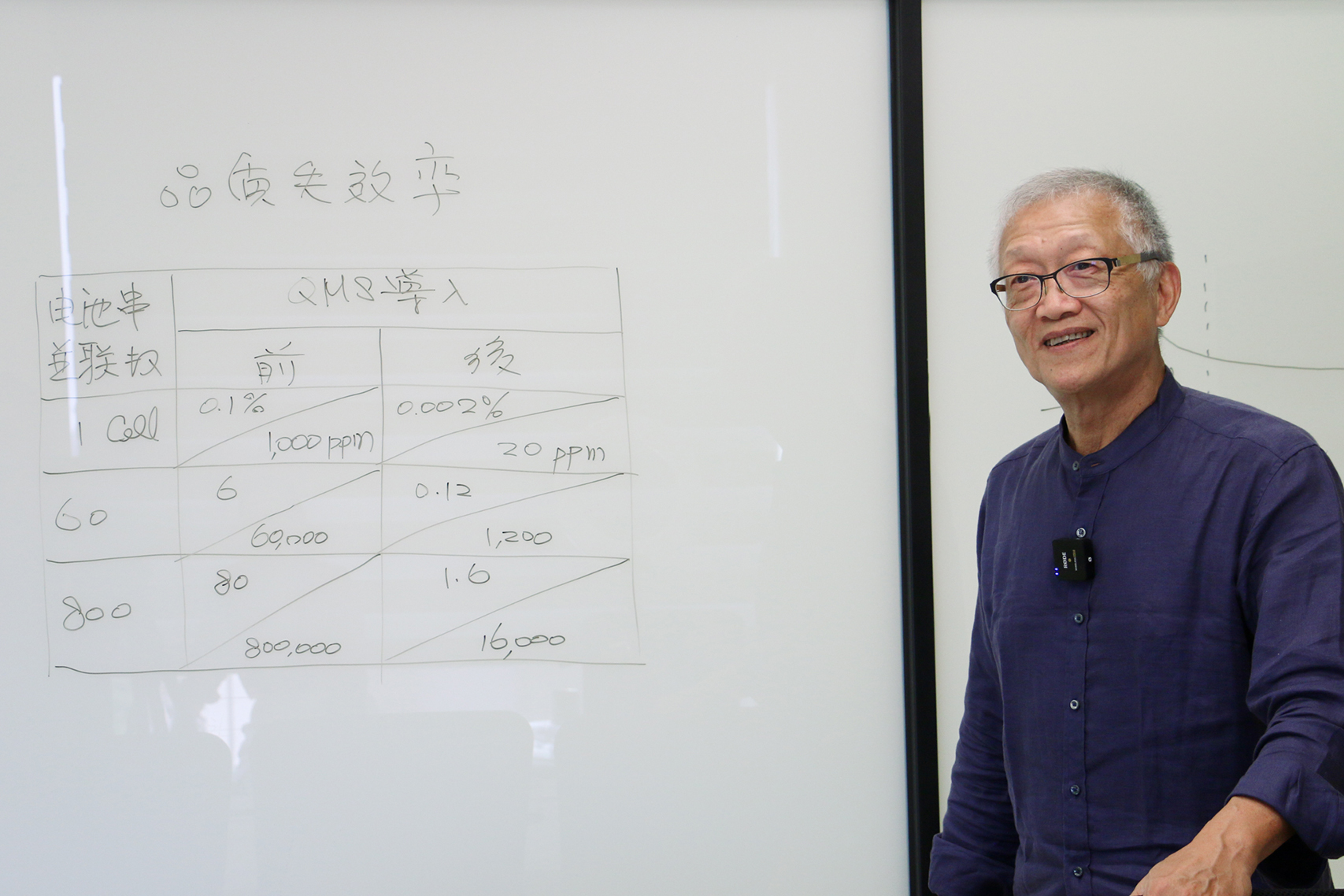

接手安培企業時,公司存在許多問題,包括產品及人員老化、市場侷限於臺灣、品質不良、缺乏新技術…等,相較神戶電池,較棘手的情況是蓄電池串並聯後的良率問題。在顧問輔導品質提升之前,我們的總不良率已經低於0.1%(1,000 ppm),遠優於日本與世界各地的爭對手。但是諸如數據中心等客戶需要足夠的瓦特數、電壓與容量,需將電池串並聯成很大的系統,使不良率倍數上升。比如,原本0.1%的不良率,在串並聯成800顆電池的電池組(battery set)後,被提升至80%(800,000 ppm)。

▲ 電池串並聯導致不良率倍數上升,經由導入QMS,不良率降低50倍。

電池看似是小東西,但影響的層面卻非常大,因為我們賣的不是個人電腦用的電池,能讓客戶在斷電的三分鐘內趕緊存檔關機就沒事,我們的顧客端使用電池多是緊急情況,電池常被用於科技廠重要設備、保安系統、緊急照明、UPS、數據中心、金融機構、國防設備、飛航中心,甚至醫院重要的維生設備,一但斷電或者電壓不穩,損失難以估量。

以品質管理系統(QMS)掌握x因子,避免製程落為大災難

當年,作為鉛酸蓄電池的龍頭,代表的不僅是我們於品質、研發及規模都為業界第一,亦代表我們能在電池發生不良時,完全負擔顧客端的損失。曾有一個x被認定為無風險,卻於某天倏然出錯,進而造成7-8億的損失,身為業界第一,我們必須掌握品管與幾項要點:

- 調動所有材料,空運非常重的電池到全世界,以確保客戶的生產時程不被延誤。

- 派遣專業人員至顧客端,以新的良品替換損壞的電池。

- 於世界各地報廢損壞的電池。

擁有全球服務的能力,方為全世界前十大的個人UPS公司最終皆成為我們的顧客的原因。為了因應顧客需求並確保電池品質,我們導入詹顧問的品質管理系統(QMS)。鉛酸蓄電池的前工程是化工業線,而後工程是組裝,因此我們用批量管理來穩定,在QMS推行時,嚴謹點檢自前段化工到後段組裝的整段製程中的重要x,並重新管控、規範檢驗頻率、適當放寬與加嚴,再以SPC掌控生產流程之品質變化,透過FMEA分析失效模式與失效原因。

在品質提升的同時降低成本

我們十分重視趨勢;就像身體檢查不僅是看每個指數是否合格,也需要看今年與去年的變化。趨勢讓我們能提前預防、改善及修正正在惡化的工序,並適當提高檢驗頻率,避免失效事件,於解決該站問題後,將查偵頻率調降。許多企業總認為品質提升首先需要拉高成本、研究QC七大手法,但經由動態的管控製程,當品質提升時,成本反而是下降的。

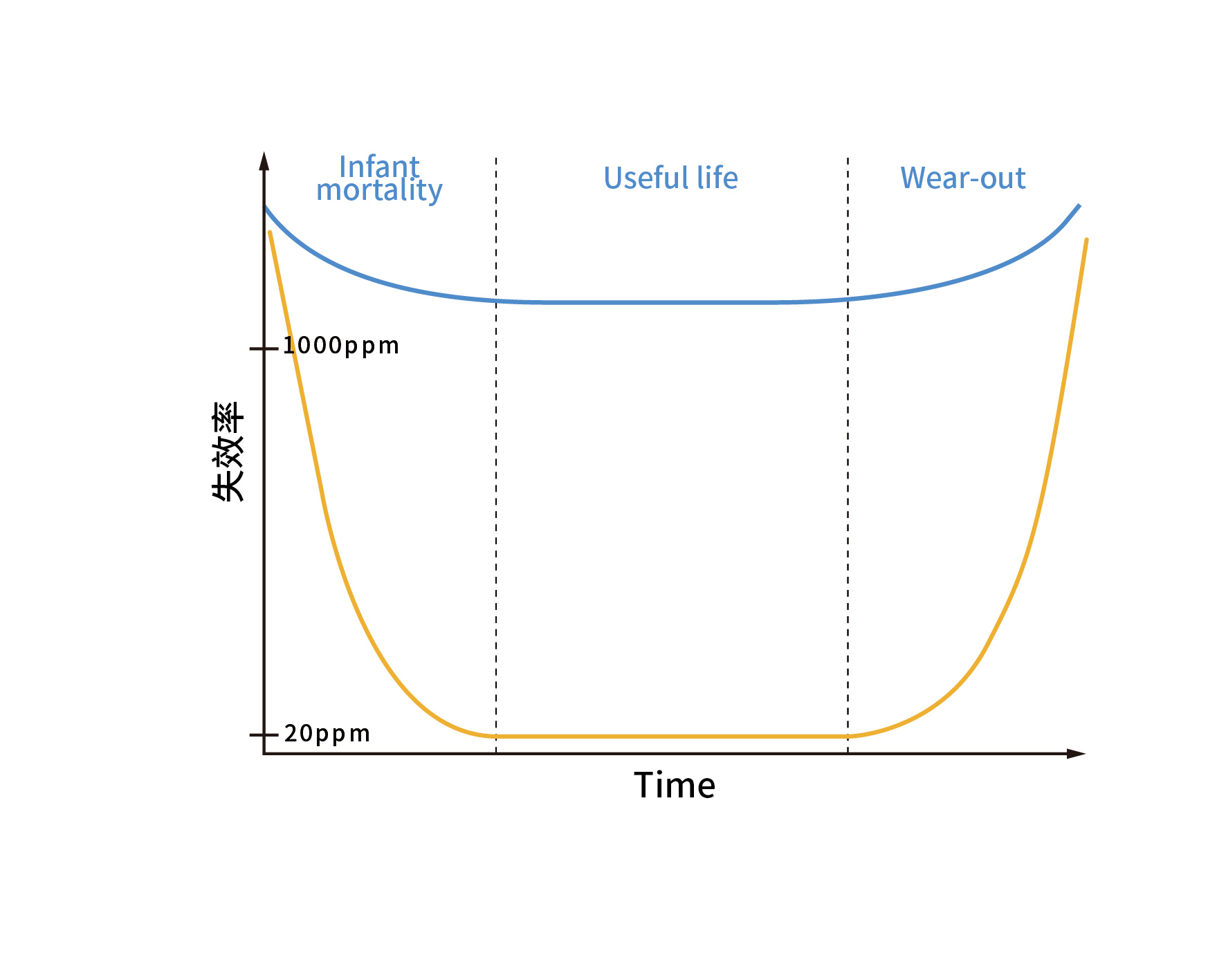

在QMS中,浴缸曲線為重要概念,代表產品生命週期各階段的良率。而我們管控品質後,能將曲線兩側的斜率變得非常陡峭(圖),產品使用期間的失效率降至最低。推動詹顧問的QMS品管系統後,我們將失效率降低了50倍,每顆電池的失效率低至0.002%(20 ppm)。

我們不僅用QMS管控自己的工序,也管理供應商進料的品質。光是鉛這個材料的供應可能就來自全世界十個國家,經由拜訪他們工廠、評估製程控制能力、引導他們進步,甚至邀請他們參與QMS課程,透過帶領供應商成長,才有機會做得更好。此外,我們也導入Poka-Yoke防錯,比如在產品的設計上,為了避免客戶混淆陰極與陽極,我們將兩端子做得不一樣。

▲ 在推動QMS過後,電池的失效率從圖中藍色曲線下降為橙色曲線,失效率大幅降低。

品質帶來的溢價使我們同規格電池售價總是比日本多15%,當年台灣最大UPS公司的鄭董只給採購單位一句話,「沒有比神戶電池低20%的價格請不要進來談」—— 在注重高品質的企業間,神戶電池可以說是完全無競爭對手。

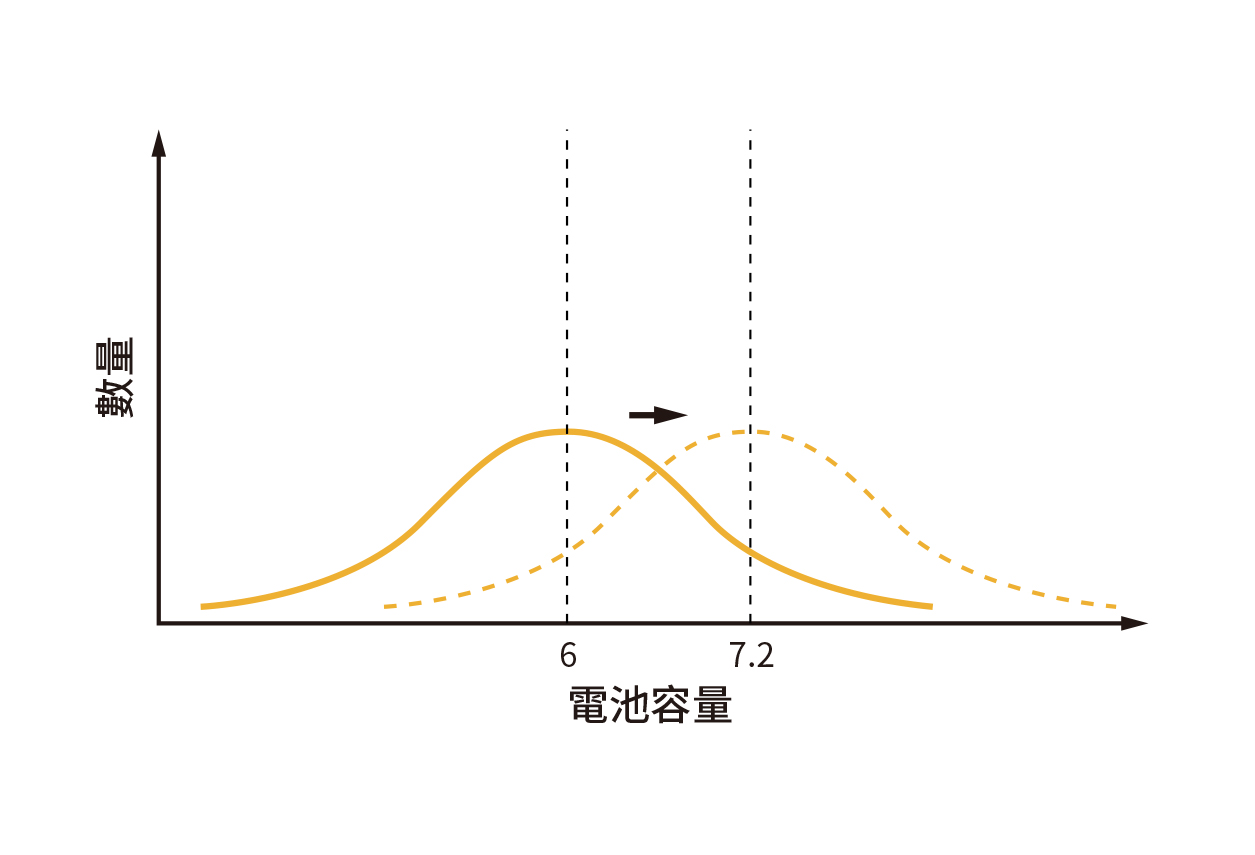

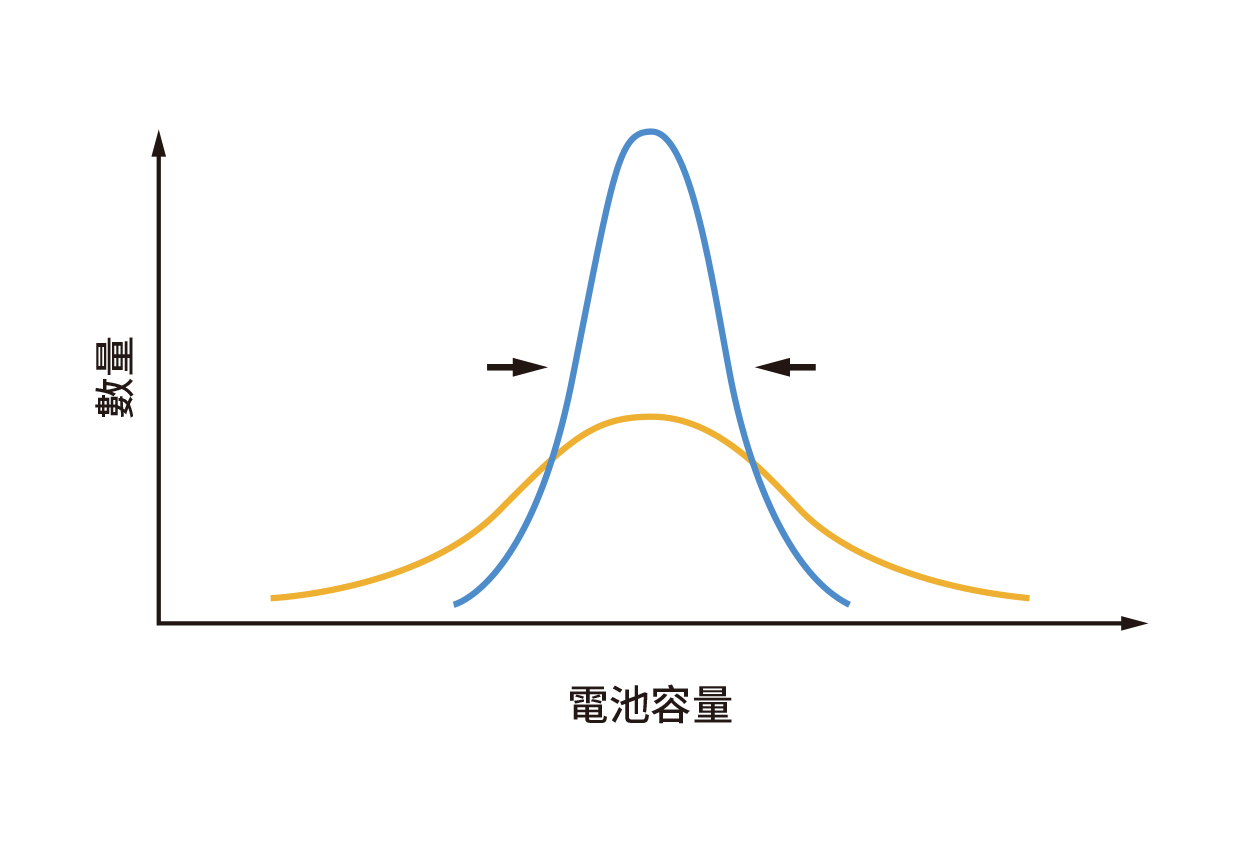

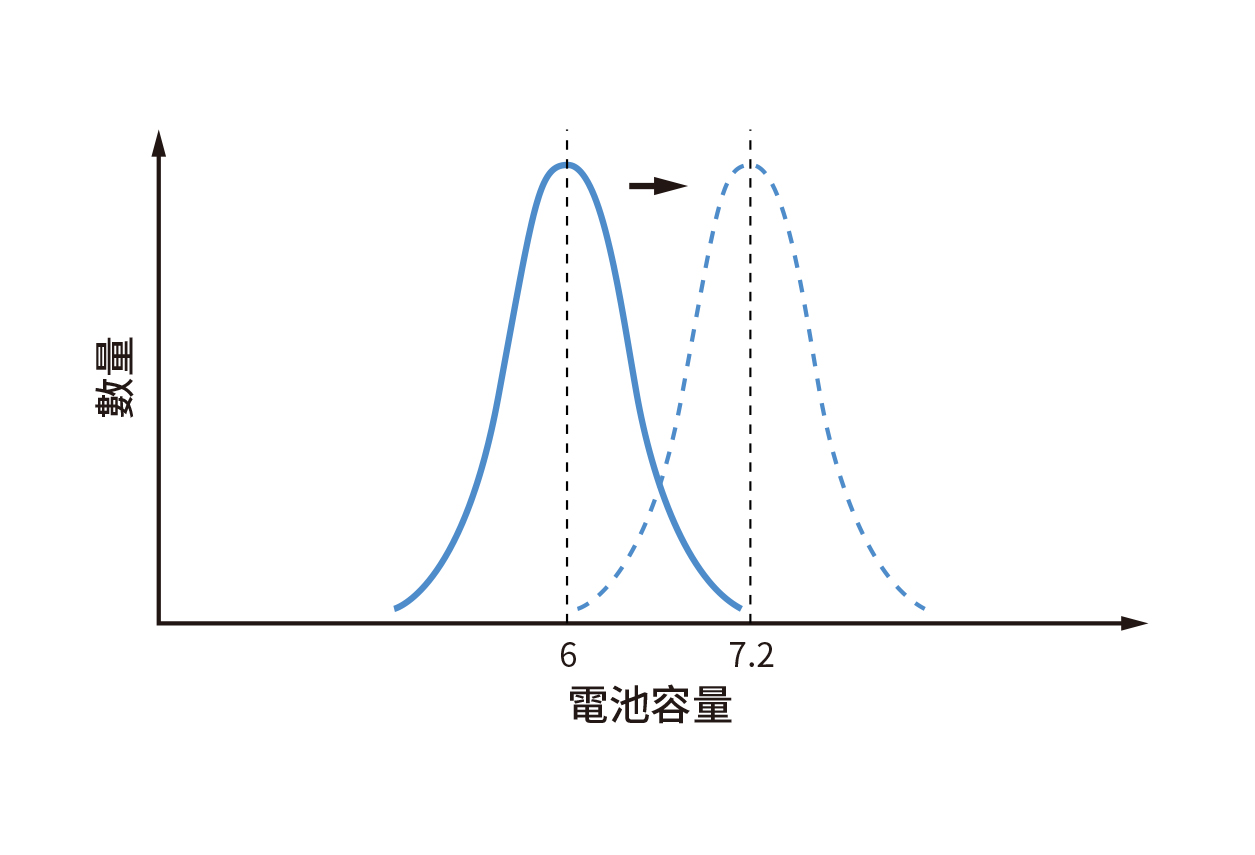

QMS不只是為了品質,它是一個企業要創新新產品設計的基礎。鐘型曲線讓我們重新審視公司產品的品質。當你一個產品的鐘型曲線很寬,代表產品製成後,各個參數差異甚大(也就是標準差大)。比如某個電池容量是6個安培小時,當你要提升容量至7.2時,若電池品質不好,容量一開始就從5到7安培小時都有,很難成功穩定製造出電容7.2安培小時的電池(圖)。台灣很多企業混淆了效能(Performance)和品質(Quality),當品質穩定(鐘型曲線窄,見圖x藍色曲線)時,提升效能時才能成功改變產品參數。

▲ 電池容量標準差大,提升性能困難。兩條曲線覆蓋率高,代表即使平均電池容量提升,實際上仍有許多電池容量並未在目標值。

▲ x,穩定品質,將標準差降低,使同規格產品各方面參數接近。

▲ y,因標準差較低,提升電池容量後,大部分電池的性能都有確實提升。

做好品質管理並非實行ISO 9001認證即可實現,其實我長年來在經營企業遇到的困境非常多,因此只要有任何經營課程,我都一定會參加,並設法將學來的東西用在經營上。我最早在Panasonic實習,後來也向HITACHI學習,也曾經想方設法至紐約GE大學學習,直到碰到詹顧問對我而言才是最衝擊的,因為他將我所學的零碎的知識,整合為一個系統。

我跟企業家朋友常說,製造業第一件大事就是把品質做好。其實要把品質做好,並非需要絕頂聰明,只要願意接受並認真去做我們引入的系統工具,一點一滴累積,所以我才常笑當年的團隊有如牛般的精神, 一步步改善許多年,慢慢把浴缸曲線拉到最佳狀態,以QMS系統帶來長遠的進步。企業唯有一步步建構出完整系統,才有辦法持續精進。